Savoir-Faire

Process

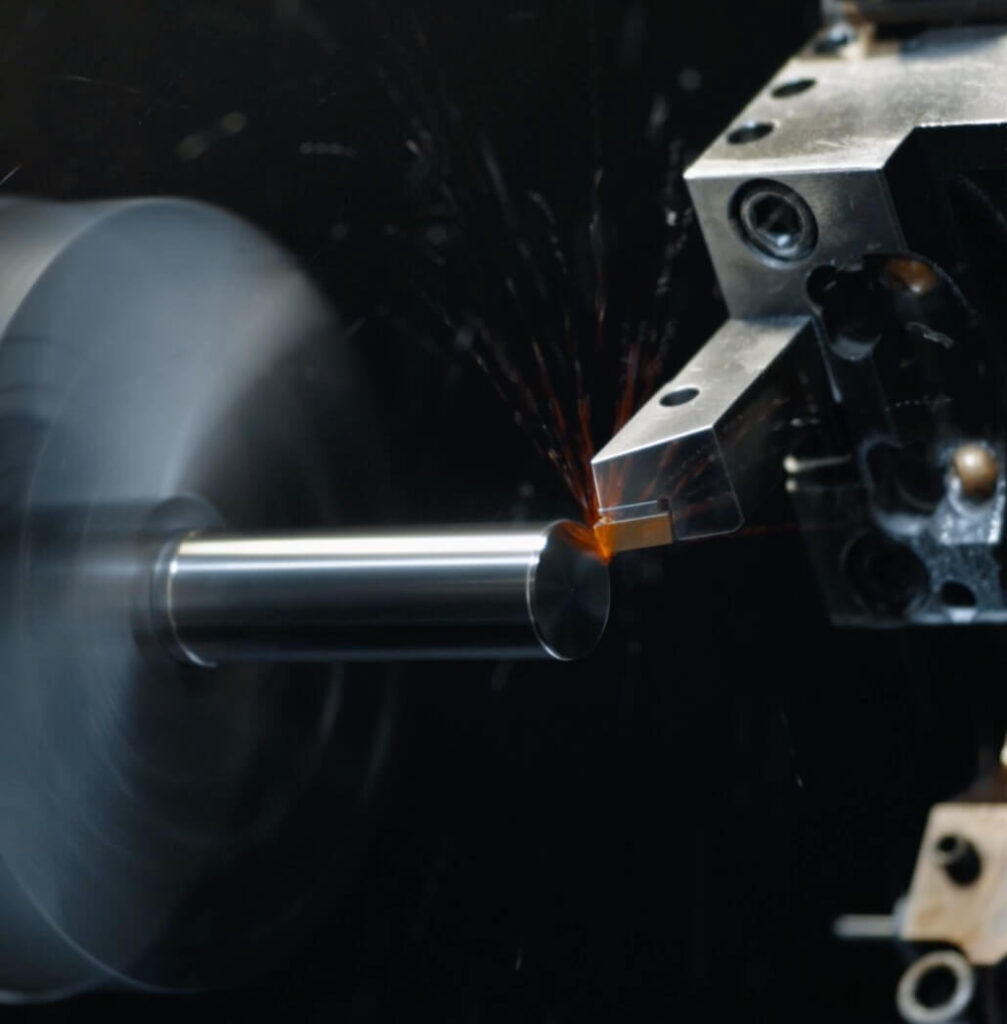

Le savoir-faire et l’expérience de AFF Groupe sont reconnus depuis de nombreuses années.

Notre coeur de métier est la frappe à froid, mais nous attachons une réelle importance à l’intégration de toute la chaine de valeur de notre métier. Cela est primordial pour assurer la maitrise de chaque étape du process de fabrication.

Innovation / R&D

Les compétences et synergies des 4 usines de production sont réunies pour analyser le besoin de chaque client et assurer la production de pièces de haute qualité et performantes.

Nous mettons notre savoir-faire à la disposition de nos clients pour définir au mieux la pièce qui répondra à leurs besoins fonctionnels et économiques.

La résistance, le matériau, la caractéristique mécanique, la dimension, la forme ou la fonction de destination sont tous des paramètres étudiés et recoupés par nos soins pour optimiser chaque pièce.

AFF Groupe utilise un puissant logiciel de simulation de déformation (pièce et outil).

Une solution fantastique pour concevoir des composants adaptés du premier coup, pour réduire les essais à grande échelle, pour réduire les coûts de matériaux et d’énergie, pour prolonger la durée de vie des matrices, pour raccourcir la phase de conception et réduire les délais de mise sur le marché.

Nous proposons également l’étude du transfert des pièces usinées vers leur fabrication soit totalement en frappe à froid, soit en frappe à froid avec une reprise d’usinage.

Excellence opérationnelle

L’excellence Opérationnelle est une attitude que nous développons au quotidien dans nos équipes.

Notre démarche est centrée sur une implication de nos collaborateurs focalisée sur le service à nos clients.

L’amélioration continue porte sur la résolution de problème au poste de travail pour faire évoluer les standards qui permettent une production en constante amélioration de performance en sécurité, qualité, délai et productivité.

Nous favorisons le travail collectif avec nos rituels de management (agendas synchronisés pour les réunions de production, projet et résolution de problème).

Les expertises des outils Lean de nos équipes (5S, SMED, VSM, TPM, QRQC, 5WHY, OHP, TRS, …) sont mises en commun par des échanges entre sites lors de la réalisation de chantiers d’amélioration qui permettent de partager les bonnes pratiques.